Lembra daquela fumaça preta que saía do escapamento dos veículos? Hoje ela nem existe mais. Tudo isso graças ao avanço na lei de emissões de gases, o PROCONVE, também chamado de EURO. A partir de janeiro de 2023, todos os caminhões produzidos no Brasil deverão seguir a nova fase da norma. As metas estão mais rigorosas e, por isso, entrevistamos representantes de montadoras para saber o que significa PROCONVE P8/ EURO 6 e como elas adaptaram os veículos para alcançar os níveis de emissões exigidos por essa lei.

Entenda a lei do PROCONVE

Diferença entre PROCONVE e EURO

Quem trabalha no transporte de carga já ouviu esses termos ao menos uma vez na vida. Mas o que significa PROCONVE ou EURO? Os dois são normas que exigem a redução gradativa das emissões de gases dos veículos de transporte. No entanto, EURO é a legislação Europeia e PROCONVE, a brasileira.

As regras do documento nacional foram inspiradas na europeia. Além disso, as fabricantes de caminhões são multinacionais. Logo, mesmo que os veículos sejam montados no Brasil, alguns componentes são importados. Por esses motivos, é comum usar também o termo EURO em nosso país.

Usaremos nesta matéria tanto o termo PROCONVE, Programa de Controle da Poluição do ar por Veículos Automotores, quanto o termo EURO.

Objetivos do PROCONVE

O PROCONVE foi criado em 1986 pelo CONAMA (Conselho Nacional do Meio Ambiente) e Ibama (Instituto Brasileiro do Meio Ambiente e dos Recursos Naturais), primeiramente como a Resolução de nº 18 e em 1993 virou a Lei 8.723.

A normativa abrange veículos leves, com a sigla PROCONVE L, e pesados, com a sigla PROCONVE P, com o número na frente que corresponde a fase da lei de emissões. Para os pesados, estamos em transição para a etapa P8, equivalente ao EURO 6.

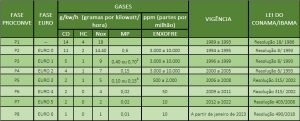

A diferença na numeração da fase entre a norma europeia e brasileira ocorre porque elas foram lançadas em momentos diferentes. O importante é que ambas estabelecem metas para redução dos níveis dos gases:

- CO (monóxido de carbono), que é um poluente global responsável pelas mudanças climáticas. O CO2 (dióxido de carbono) faz parte do mesmo grupo;

- NOx (óxido de nitrogênio) causador de chuva ácida;

- MP (material particulado), aquela fumaça preta, também chamada de fuligem, produto da queima do combustível e que causa problemas pulmonares;

- HC (hidrocarbonetos), que é o diesel não queimado e que também afeta a saúde;

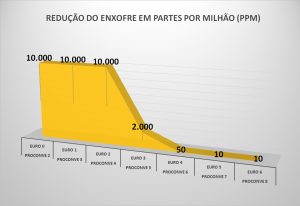

- Enxofre (S), proveniente do combustível, causa efeitos nocivos ao organismo.

Cada vez que uma Resolução do CONAMA é lançada definindo a fase seguinte do PROCONVE, os limites de emissões dos gases tomam como parâmetro os níveis da fase anterior.

Importante ressaltar que não foram as montadoras que decidiram por essa redução, e sim o governo, a partir da pressão por melhora na saúde da população e meio ambiente. Cabe as fabricantes acatar a lei.

Fases do PROCONVE/ EURO

Fizemos um histórico das fases até o PROCONVE P8, mostrando o que mudou nesse período e como as montadoras se adaptaram para alcançar as emissões previstas na lei.

PROCONVE P1 (1989-1993)

Em 1986, quando foi lançado o P1 (Resolução 18/86), a redução exigida para MP foi de 20% e de NOx, em 12%. Nessa fase, os veículos precisaram de calibragem dos sistemas de injeção de combustível para chegar a esses níveis.

PROCONVE P2/ EURO 0 (1994-1995)

Na etapa seguinte, a P2, por meio da Resolução 8/ 1993, as reduções exigidas foram menores, mas já contemplavam gases como HC e o Enxofre. As montadoras precisaram fazer alterações nas câmaras de combustão, calibragem de injeção e implantar novos sistemas de resfriamento do ar de admissão. Esse padrão de emissões precisava ser garantido até 160 mil quilômetros.

PROCONVE P3, P4 E P5/ EURO 1,2 e 3 (1996- 2008)

Em 1996, entrou em vigor o PROCONVE P3, com a Resolução 8/ 1993. Esse documento estabeleceu os limites de emissões para as duas fases seguintes, P4 e P5. As mudanças foram mais severas exigindo caminhões com bombas injetoras de alta pressão, sistemas multiválvulas, turbo e intercooler. No P5 os veículos ganharam injeção de combustível com altíssima pressão. Essa resolução estabeleceu limites não só para emissão de gases, como também para emissão de ruídos.

PROCONVE P6/ EURO 4 (2009-2011)

Do P6 (Resolução 315/2002) ao P7 (Resolução 403/2008), que estiveram em vigor de 1996 a 2005, as exigências foram menores. Segundo a Hivecloud, plataforma de solução para transporte, o P6 foi uma fase atípica, na qual o Brasil não conseguiu atingir os limites estabelecidos, em partes devido à falta de diesel adequado. Por isso o Brasil não adotou a resolução, indo diretamente para do EURO 3 para o EURO 5.

PROCOVE P7/ EURO 5 (2012-2016)

No P7, as empresas tiveram que começar a investir no sistema de pós-tratamento dos gases de escape, também conhecido como silencioso. Com isso, algumas optaram pelo EGR (Recirculação de Gases de Escape) ou SCR (Sistema de Redução Catalítica), que usa o ARLA 32 (Agente Redutor Líquido Automotivo). Veremos mais adiante. Nessa etapa, os padrões de emissões deveriam ser garantidos até os 500 mil quilômetros.

A transição para PROCONVE P8/ EURO 6

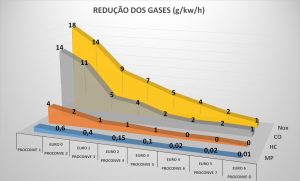

Do P7 para o P8 (Resolução 490/2018) o nível de exigência aumentou. Uma redução de cerca de 75% de redução do NOx, 70% de HC e 50% de material particulado. Somando todos os gases, a nova fase pede uma redução média de cerca de 75%.

Como nessa etapa um dos gases com maior redução foi o NOx, existe a obrigatoriedade de que todos veículos pesados do PROCONVE P8 possuam o sistema de ARLA 32, pois ele é o responsável pela transformação do NOx em vapor de água.

Mas como o NOx não é o único gás a ser tratado para alcançar todas as metas da lei, as empresas optaram também por inserir outros componentes no sistema de pós-tratamento. Detalharemos esses itens mais abaixo.

Homologação dos veículos no PROCONVE P8

Outra mudança do P8 é que, para obter a homologação (aprovação do veículo pelo CONAMA e Ibama), as fabricantes tiveram que testar seus veículos em operações reais, ou seja, exatamente na função que o caminhão exercerá. Além disso, a legislação exige que os veículos continuem emitindo os mesmos níveis estipulados de gases por sete anos ou 700 mil quilômetros.

Por isso, a cada dois anos as montadoras precisam escolher um veículo, de algum cliente da marca, que esteja em dia com a manutenção preventiva, e fazer uma bateria de testes. Os resultados são apresentados ao governo (CONAMA e Ibama), que os aprova ou não.

Limites de emissões de cada fase

Veja os limites de emissões para cada gás em cada fase do PROCONVE/ EURO, bem como a redução nos gráficos seguintes.

Crédito: Pé Na Estrada

Crédito: Pé Na Estrada.

Crédito: Pé Na Estrada

Os componentes do sistema de pós-tratamento PROCONVE P8/ EURO 6

Vamos entender o caminho dos gases desde a entrada até o escapamento do caminhão (motores a Diesel). O ar de fora é captado pelas turbinas do motor (turbo compressor) e entra no veículo pelas tomadas de ar, que são aquelas entradas na parte frontal do caminhão e/ou na parte superior traseira da cabine. Esse ar, carregado de oxigênio, passa por um sistema de filtragem das impurezas.

Ainda no turbo, o ar admitido é comprimido para ser enviado ao motor, pois dessa forma as moléculas de oxigênio são compactadas entre si, sendo possível adicionar mais combustível ao motor, gerando mais potência de explosão e auxiliando na queima do diesel.

No entanto esse ar acaba ficando mais quente e menos denso o que diminui a quantidade de oxigênio disponível para a combustão. Por isso, esse volume passa pelo intercooler, que faz o seu resfriamento para que esse ar entre mais frio no motor, auxiliando na combustão. Já no motor, o contato do oxigênio com o combustível gera a combustão ou queima. É por meio desse processo que o caminhão ganha potência e torque para se movimentar, mas que também gera os gases tóxicos.

E é por isso que outros componentes precisam fazer o tratamento desses gases, para que eles não saiam pelo escapamento e tragam malefícios às pessoas e ao meio ambiente. No P8, as montadoras aprimoraram seus sistemas de pós-tratamento e incluíram algum dos componentes que falaremos a seguir, alguns já existentes no P7.

A ordem de atuação dos componentes é a seguinte: EGR, DOC, DPF, SCR, ACS. Entretanto, os veículos não precisam ter todos os sistemas.

EGR (Recirculação de Gases de Escape)

Esse sistema de recirculação é como se fosse a primeira peneira dos gases CO/CO2 e NOx. É um dispositivo que fica localizado no sistema de escape do motor, dentro ou fora dele. Quando o ar sai da câmara do motor após o processo de combustão, a válvula do EGR permite que uma pequena parte desse ar retorne ao motor para se misturar ao ar da câmera, iniciando um novo processo de queima.

O ar “reciclado” faz com que a mistura na câmara de combustão fique mais “pobre”, ou seja, com menos oxigênio e outros gases, fazendo com que a nova queima se torne menos ‘eficiente’. É proposital, já que uma queima menos eficiente gera menos NOx. Logo, o papel do EGR é evitar a grande produção de NOx que vai chegar aos sistemas seguintes, podendo contribuir até no menor consumo de ARLA.

Existe o EGR frio que esfria os gases antes de conduzi-los novamente ao motor para uma nova queima. Já o EGR quente é usado para ajudar manter o aquecimento dentro do motor quando o veículo está em baixas potência e torque. As marcas optam por um outro para compor o veículo de acordo com o seu projeto de engenharia, mas não existe regra.

DOC (Catalisador de Oxidação do Diesel)

A segunda etapa desse tratamento dos gases acontece no DOC, que é um catalisador. Catalisadores são substâncias ou itens que promovem uma reação química ou que aceleram alguma reação. Nesse caso, o DOC ajuda a transformar as partículas de diesel em gás carbônico e água. O DOC não precisa ser trocado, dura a vida do motor.

DPF (Filtro de Partículas de Diesel)

A recirculação de gases do sistema EGR produz uma combustão mais “pobre” com o intuito de produzir menos NOx. Em contrapartida, quanto menos perfeita a queima do combustível, maior a quantidade de material particulado gerado.

Seria como um papel mal queimado que fica soltando aqueles pedaços maiores, só que nesse caso é a fuligem que sai do escapamento e faz muito mal à saúde. É aí que o DPF entra em ação, pois é o filtro que vai reter as partículas do diesel e evitar que elas passem para a parte do SCR.

Manutenção do DPF

Só que a medida que a fuligem vai ficando presa, esse filtro também precisa passar por uma limpeza, chamada de regeneração. O DPF pode ter a regeneração passiva, que ocorre enquanto o veículo está trabalhando. Por exemplo, nas operações mais severas em que há o aumento da temperatura do motor do caminhão, a fuligem retida no DPF se desfaz, ela queima com o calor.

Existe também a regeneração ativa em que, quando o filtro atinge um nível de fuligem, o caminhão identifica essa necessidade e faz uma injeção de diesel dentro do DPF para gerar a queimar desse material particulado retido no sistema, transformando-o em partículas menores. O próprio caminhão pode estar programado para ativar essa função ou para sinalizar ao condutor que ele deve acionar um dispositivo que faça esse processo.

O DPF dificilmente desenvolve algum problema, de acordo com as montadoras, mas é possível que após um tempo, que varia entre 2 e 3 anos, necessite ser retirado para uma limpeza de manutenção. Atenção, essa limpeza deve ser feita em uma assistência autorizada. Em geral, as fabricantes incluem esse serviço no plano de manutenção.

SCR (Redução Catalítica Seletiva)

Desde o PROCONVE P7/ EURO 5, os veículos contam com o SCR, porque ele tem grande papel na oxidação do NOx. O SCR fica na parte do silencioso do veículo, onde os gases se encaminham para a saída pelo escapamento, como uma tubulação. Para entrar em ação, o SCR precisa do ARLA, que fica em um reservatório separado, porém conectado ao sistema para que haja a injeção.

Essa tubulação do SCR conta, além dos injetores de ARLA, com sensores para captar os níveis dos gases expelidos. A redução do NOx ocorre por meio de reação química entre esses gases e o ARLA 32 (Agente Redutor Líquido Automotivo). Quando injetado, esse agente causa a quebra do NOx, transformando-o em nitrogênio líquido, ou seja, vapor de água.

Abaixo diferentes configurações de tanque de ARLA 32.

ASC (Catalisador da Combinação de Amônia)

Com a introdução do sistema SCR, outro gás que antes do PROCONVE P7/ EURO 5 nem sequer existia passou a ser produzido pelos veículos. Trata-se da amônia, gás tóxico resultante da reação química do ARLA. Daí a necessidade do ASC (Ammonia Slip Catalyst), que teria uma tradução próxima a “catalizador da combinação de amônia”. Esse sistema faz o tratamento de redução da amônia antes do ar ser expelido pelo escapamento, por isso fica no final do sistema SCR.

Adaptação das montadoras ao PROCONVE P8/ EURO 6

De um modo geral, na fase do P7 a maioria dos veículos só tinha o SCR, porque esse sistema conseguia alcançar a emissão exigida na lei. Com a chegada do PROCONVE P8 a maioria acabou inserindo os demais sistemas.

Mas ainda que todos sistemas que citamos acima estejam disponíveis, cada fabricante optou ou não pela implementação de um ou de outro para compor esse conjunto, pois o importante é chegar aos níveis exigidos de emissões. Coube a cada montadora também analisar qual seria a melhor combinação de sistema de pós-tratamento para cada motorização.

A ordem dos sistemas é a mesma, mas a estrutura do pós-tratamento pode ser diferente, porque é adaptada ao chassi do caminhão. Logo, mesmo que uma marca tenha os mesmos itens que a outra, o formato vai respeitar o modelo do veículo. A seguir, veja como cada montadora adaptou semipesados e pesados ao PROCONVE P8/ EURO 6.

DAF

As linhas de pesados da DAF, o XF e o CF, foram lançadas em 2020 já com o EGR frio. A presença do sistema de EGR nesses modelos reduz o consumo de ARLA para 5% em relação ao diesel. Isso significa que para cada 100 litros de diesel, são gastos apenas 5 de ARLA. Essa redução ocorre porque, com a recirculação dos gases, o NOx acaba chegando em um baixo volume ao SCR, exigindo menor quantidade do Agente para o processo químico.

Quando fez a atualização dos pesados para PROCONVE P8/ EURO 6, os veículos passaram a contar também com o DOC e DPF. Além disso, ganharam um sétimo injetor, chamado de Common Rail, responsável pela regeneração ativa do DPF. Esse injetor joga uma pequena quantidade de diesel para a queimar a fuligem, residual do DPF.

Não é o condutor que escolhe quando ele será acionado, e sim o próprio veículo quando chegar a determinadas temperaturas (regeneração ativa). Ainda, dependendo da aplicação do caminhão, diante de alguma situação de torque máximo, por exemplo, a queima/ limpeza do DPF pode ocorrer sem a necessidade do sétimo injetor, por meio da regeneração passiva.

Nos semipesados da linha CF e pesados da MX não existe o sétimo injetor e o EGR, mas foram incluídos os filtros SCR, DOC e DPF no sistema de tratamento dos gases.

Volvo

Os caminhões da Volvo em PROCONVE 7/ EURO 5 só tinham o SCR. Com a mudança na legislação, as linhas VM, FM, FH e FMX ganharam EGR. O EGR do VM é frio, ou seja, possui um resfriamento do ar para que ele seja jogado novamente na câmara de combustão e funciona o tempo todo.

Já as demais linhas ficaram com sistema de circulação quente, que quase não é acionado. Segundo a fabricante, quando o catalisador esfria, interfere na redução dos gases, por isso ele serve para manter o aquecimento quando o motor está parado ou andando em marcha lenta.

Esse EGR está implantado para ajudar no SCR, pois como o PROCONVE P8 tem maior exigência na redução de NOx, é natural que o consumo de ARLA nessa fase seja maior. Logo, a recirculação de gases quentes quando os pesados não estão em aplicações severas ajuda a manter a combustão, equilibra a produção de NOx e diminui a quantidade de ARLA que necessita ser injetada no SCR e ainda exige menos do caminhão.

A linhas VM e FM passaram a contar também com o DPF e o DOC. Na VM, o DFP tem a tecnologia de regeneração com o injetor de diesel para queimar a fuligem retida no filtro. Já no FH esse filtro não tem o injetor, ele faz a regeneração passiva à medida que o caminhão se movimenta.

Mercedes-Benz

As linhas Actros, Accelo, Atego e Arocs já contavam com SCR, DOC, DPF e ASC nos veículos em PROCONVE P7 e mantiveram os sistemas na nova fase. Já o EGR só está presente nos modelos Arocs 6×4 e Actros 6×2, porque já nasceram com a recirculação de fábrica. Esse EGR, assim como na Volvo, é quente e não funciona o tempo todo, apenas quando faz sentido para manter a combustão, reduzir a produção de NOX e consequentemente o consumo do ARLA 32.

A empresa optou por não inserir o EGR nos demais veículos devido ao aumento de preço que isso geraria no caminhão e porque as emissões poderiam ser atingidas com o aprimoramento do SCR. Para melhorar as emissões, a empresa modificou a parte de anéis, pistões e turbina. Além disso, evoluiu da tecnologia eletrônica Bluetec 5 para a 6 e dos bicos injetores de diesel.

Com isso, ganhou mais rapidez e precisão para injetar a quantidade de combustível necessária no momento certo, para uma melhor combustão, menor consumo de diesel e redução na produção do material particulado para o DPF.

Volkswagen

As linhas Delivery Express e Delivery de 6 toneladas permaneceram com EGR e SCR, assim como as demais linhas mantiveram apenas o sistema SCR. Já a linha Constellation apresentou mudanças de uma fase do PROCONVE/ EURO para a outra. Alguns modelos de 17 toneladas tinham motor da marca MAN e contavam com o EGR. Os demais da mesma linha tinham motor Cummins e contavam apenas com o SCR. Para o PROCONVE P8 todos os modelos da linha receberam o motor Cummins e agora só possuem o SCR.

A linha Meteor já tinha motor Cummins e levava apenas o SCR. Após a reconfiguração ganhou também o EGR. A Volks ainda optou por aumentar a quantidade de sensores do fluxo do SCR desses veículos de 2 para 5, com a intenção de tornar os injetores de ARLA mais eficientes na quebra das partículas de NOx.

Iveco

No final de 2021, a fabricante lançou a família Daily de semipesados em PROCONVE 8 com EGR e SCR, sendo o EGR acionado apenas em situações de baixa velocidade. Essa linha ganhou ainda novas turbinas, central eletrônica, bicos injetores e bomba de combustível de alta pressão no conjunto do motor. O controle nas emissões também mudou, antes era feito pelo dinamômetro e agora é feito por rodagem, onde tudo é mapeado e monitorado.

Com relação aos pesados, a Iveco fez o lançamento S-Way em P8 apenas com SCR, chamado de Hi-eSCR. Esse sistema vem com a injeção Common Rail na qual o funcionamento e gerenciamento é totalmente eletrônico, diferentemente do PROCONVE 7, em que o comando da unidade injetora também era mecânico.

Isso trouxe, segundo a FPT, que produz os motores das linhas, mais precisão e controle na pré e pós injeção de diesel. Dessa forma, o motor consegue atingir também uma melhor taxa de compressão, ou seja, menos queima para chegar na potência máxima do motor. Menos combustão, menor produção de gases tóxicos. A empresa também implantou o turbo compressor de EVGT, controlado eletronicamente com pistões que melhoram combustão.

Scania

A Scania adaptou sua linha de caminhões NTG para PROCONVE 8, que já tinha o SCR, e incluiu o DOC, DPF e ASC. O motor também foi otimizado, como mostrado na live em que o Trucão fez com o representante da Scania durante a FENATRAN.

Os caminhões Scania Super, lançamento pré-fenatran, receberam o EGR quente, chamado de H-EGR. De acordo com representante da Scania, no EGR convencional, o ar passa pelo intercooler e, ao esfriar os gases, acaba gerando ácido sulfúrico, que é prejudicial para o motor. O EGR quente vai fazer essa recirculação para manter a temperatura e continuar a redução do NOx na câmara de combustão sem prejudicar o motor.

O sistema só é acionado quando necessário, em situações em que o motor não está com a temperatura ideal da combustão para manter o tratamento dos gases. Por exemplo, em uma descida, onde o motor trabalha com baixa potência e torque, logo, não precisa de tanta queima de combustível.

No caso da linha Super a injeção de ARLA também foi configurada para ocorrer em duas etapas. A primeira na saída do turbo compressor do motor para o silencioso. Com a injeção ocorrendo imediatamente após a saída do ar, que está com a temperatura maior, o tratamento dos gases torna-se mais eficiente. A segunda etapa da injeção ocorre no próprio SCR.

Visão das montadoras

Para os entrevistados das montadoras, a transição para PROCONVE P8/ EURO 6 foi rigorosa, mas necessária e bem-sucedida. “É uma redução significativa, a gente brica que o que sai do escapamento é mais limpo do que o que está entrando […] está purificando o ar praticamente”, brinca Edgard Bertini, Gerente de Marketing da Mercedes-Benz.

“A equipe até brincou que a próxima não tem EURO 7/ PROCONVE 9, que deve ser o elétrico, de tanto que reduziu a emissões”, acrescenta Andria Giusti, engenheira de marketing e produto da Volkswagen Caminhões e Ônibus.

Redução das emissões com mais eficiência

Para uma efetividade nas reduções, Edgard, da Mercedes, reforça que além da norma é necessário também a renovação das frotas. Para se ter uma ideia da importância da normativa, veja a comparação relatada pelos entrevistados das diversas empresas.

Crédito: Pé Na Estrada

Crédito: Pé Na Estrada

As equipes envolvidas na adaptação dos veículos para o PROCONVE P8 também estiveram atentas para avaliar quais sistemas de pós tratamento faziam sentido em seus modelos para garantir a redução das emissões com eficiência. Isso porque não existe uma receita de bolo para um sistema de pós-tratamento ideal.

Um exemplo é que o EGR reduz o NOx fazendo uma combustão mais pobre com o ar recirculado e isso pode afetar a eficiência energética, ou seja, gastar mais combustível. Por outro lado, a opção apenas pelo sistema de SCR pode acabar consumindo mais ARLA, porque gera mais NOx no motor.

Ainda, o ARLA, que faz a transformação dos gases em vapor de água, gera amônia, que também é prejudicial à saúde. Ou seja, são equações a se resolver e opções a se fazer na hora de lançar ou relançar um caminhão.

Custo

Ivanovik Marques, engenheiro de Produtos da Scania, chama a atenção para a quantidade de recursos para a redução das emissões que acaba onerando o consumidor final. “Mudar nível de emissão encarece o produto […] para compensar de alguma forma os nossos clientes com redução do custo total de operação, a gente também melhora alguns componentes internos do motor para que ele tenha melhor eficiência e redução do consumo de combustível. Amenizamos o efeito da mudança de tecnologia, que é um custo muito grande em pesquisa e desenvolvimento”.

Ainda assim, o preço de aquisição dos caminhões com a nova tecnologia deve ficar entre 15 e 20% mais alto do que os praticados nos veículos P7/ Euro 6.

Benefício

Por esse motivo, além de atender à legislação, a empresas aproveitaram o momento para trazer eficiência energética e operacional às suas linhas e outros diferenciais. Por exemplo, a Volvo, com gerenciamento da caixa de câmbio para as trocas de marchas que, segundo a fabricante, também ajuda a reduzir poluentes porque economiza diesel. A Volks resolveu adiantar itens de segurança como assistente de partida de rampa, entre outros.

Para favorecer a manutenção dos veículos, a Mercedes-Benz manteve seus motores OM do PROCONVE P7 e 90% das peças da norma anterior. E mais, grande parte das montadoras se preocuparam em levar conforto, design e tecnologia para as a cabine. Fizemos até um vídeo dos paineis mais bonitos de cada marca no Instagram do Pé Na Estrada (assista aqui) e do caminhão mais bonito (clique aqui).

Por fim, as montadoras garantem que as mudanças e incremento ao sistema de pós-tratamento não alteraram consideravelmente a capacidade de carga útil, pois a maior mudança em termos de aparatos aconteceu entre PROCONVE P3 e P6. Do P7 para P8 as peças utilizadas são menores e o peso é compensado por outras restruturações, afirmaram.

Por Jacqueline Maria da Silva com suporte dos seguintes representantes:

- Andria Giusti – Engenheira de Marketing e Produto da Volkswagen

- Edgard Bertini – Gerente de Marketing da Mercedes-Benz

- Edinilson Alves de Almeida – Especialista de Marketing de Produto da FPT

- Ivanovik Marques – Engenheiro de Produto Scania

- José Luis Assunção – Instrutor Técnico da DAF Caminhões Brasil

- Julio Lodetti – Engenheiro de vendas da Volvo